Tytanowe uchwyty komputerów rowerowych na miarę

Silca zabiera się za druk 3D części z tytanu i zaczyna od tego wyglądającego jak statek kosmiczny uchwytu komputera rowerowego. Przesada? Możliwe. Pamiętacie może mój pomysł wydrukowania w tytanie kasety rowerowej? To co mogłoby powstrzymać firmę Silca przed jakby nie patrząc dużo prostszym projektem?

Właściciel Josh Poertner mówi:

"Sprawdziliśmy, w jaki sposób możemy odróżnić naszą produkcję od tego, co mogą zrobić Chiny, i sprowadza się to do jednorazowych i małych serii produkcyjnych. Chiny chcą produkować tysiące części, ale dzięki drukowi 3D, możemy robić jedną część i nadal mieć opłacalny model biznesowy."

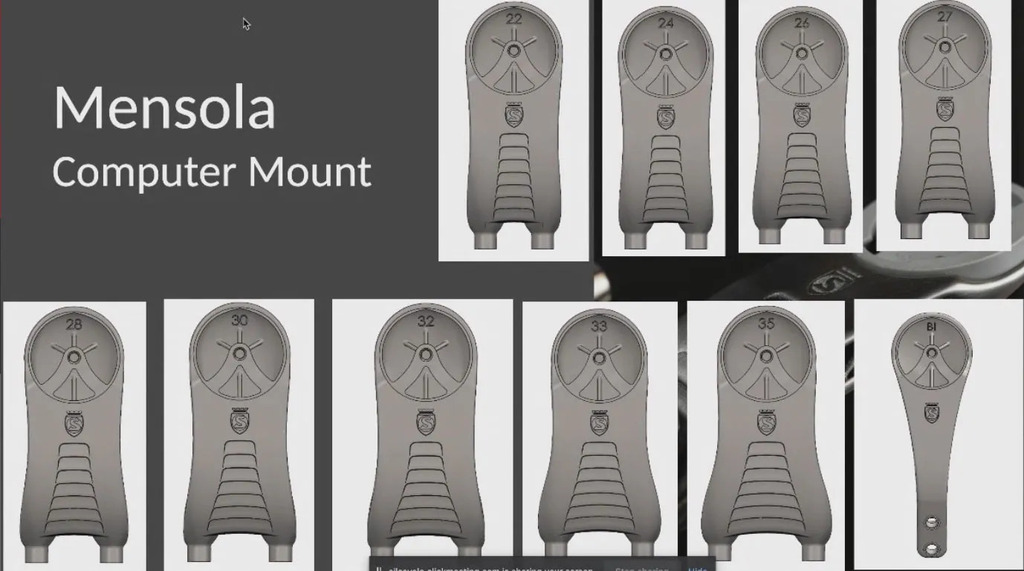

Oczywiście, będą robić więcej niż jedną część. W rzeczywistości, rozpoczynają z około tuzinem różnych modeli, aby dopasować wzór śrub i kształt wielu z najbardziej popularnych wsporników. A będzie ich więcej, w miarę jak będą skanowane kolejne mostki lub wprowadzane na rynek.

Nie chodzi jednak tylko o drukowanie małych partii dla potrzeb części butikowych. Przyznają, że nie są pierwszymi, którzy zrobili uchwyt do komputera rowerowego, ani nawet pierwszymi, którzy zrobili taki, który montuje się do śrub płyty czołowej wspornika. Dla nich kluczowymi pytaniami były:

- Jak zdjąć zacisk z kierownicy?

- Jak zoptymalizować go pod kątem wykonywanego zadania?

W tej konstrukcji obciążenie jest wywierane na górną i dolną część kierownicy, a materiał w środku nie robi tak naprawdę zbyt wiele. Można to porównać do skrzydła samolotu, gdzie wewnętrzna struktura nie wykonuje tak wiele pracy, ale nadal jest niezbędna.

Druk 3D pozwala na robienie rzeczy, których obróbka CNC nie jest w stanie wykonać, a ten projekt jest 6x do 10x mocniejszy niż projekty wykonane tradycyjnymi metodami z użyciem aluminium. Pomimo szerokiego, ponadwymiarowego wyglądu, mostki są również lekkie - ważą od 27,5g do 38g, w zależności od modelu. Mówi się też, że są bardziej aerodynamiczne.

Dziesięć modeli będzie oferowanych w momencie premiery, z numerami pokazanymi na nich (zdjęcie powyżej - 22/24/25/26/27/28/30/32/33/35mm) wskazującymi szerokość otworu na śrubę od środka do środka, z którymi są kompatybilne. Przeznaczone są do współpracy z mostkami Specialized, Bontrager, FSA, ENVE, Zipp, Syncros, Firefly i Bianchi.

Cena detaliczna to 175$ z tytanowym osprzętem i wkładką komputerową z kompozytu wzmocnionego włóknem. Wkładka używa pojedynczej śruby do zamocowania uchwytu, który ma z tyłu wypustki do ustawiania pozycji pod kątem 0º lub 90º, co czyni go kompatybilnym ze wszystkim, co używa standardu mocowania Garmina lub Wahoo.

Moment, 175 dolarów za uchwyt do komputera?

Tak, tyle to kosztuje, a oto dlaczego: ponad 500$/kg proszku tytanowego. Tak, wiem 1kg tytanu w pręcie to około 150 $, jednak w przypadku druku 3D używamy tytanu w postaci zatomizowanej. Jest to proces dość kosztowny stąd tak wysoka cena. Drukarka 3D drukuje obiekty w tytanie w warstwach grubości 30 mikronów. Po zespojeniu tytanu na jednej warstwie, maszyna obniża stół roboczy o 30 mikronów, nakłada kolejną warstwę proszku tytanowego i wypalając laserem obraz kolejnej warstwy łączy ją z poprzednią. Proces ten trwa aż wszystkie warstwy tworzące obiekt zostaną wypalone w tytanie. Jest to proces długotrwały - w zależności od ilości tworzonych obiektów pojedyncza warstwa może być wykonywana od kilkudziesięciu sekund do kilku minut.

|

|

Wracając do mostków. Są one w zasadzie drukowane na zamówienie, a wyprodukowanie jednej partii ok. 50 sztuk zajmuje około trzy dni. Część proszku tytanowego która nie została zespojona w trakcie procesu, po przesianiu jest możliwa do ponownego wykorzystanie. Druk 3D pozwala na znaczną redukcję odpadów. W zasadzie jest to niewielki procent metalu, który został wykorzystany na tworzenie podpór drukowanych obiektów, niezbędnych przy ich produkcji w tej technologii.

Tak więc, podczas gdy Silca twierdzi, że ograniczenia produkcyjne zostały całkowicie usunięte, mówi o ograniczeniach projektowych. Produkcja jest ograniczona przez liczbę bardzo drogich maszyn do druku 3D z tytanu (od ok 0,5 mln euro do kilku milionów euro za drukarkę). Dlatego też do końca maja uruchomiona zostanie druga maszyna o 3x większej wydajności.

Te uchwyty jednak nadal będą drogie, ponieważ część mocy przerobowych nowej maszyny zostanie przeznaczona na inne nowe części, które testowali na rowerach zawodowcy podczas wyścigów.

|  |  |

|  |  |

|  |  |

komentarze