Koroyd - czy będzie przyszłością kasków?

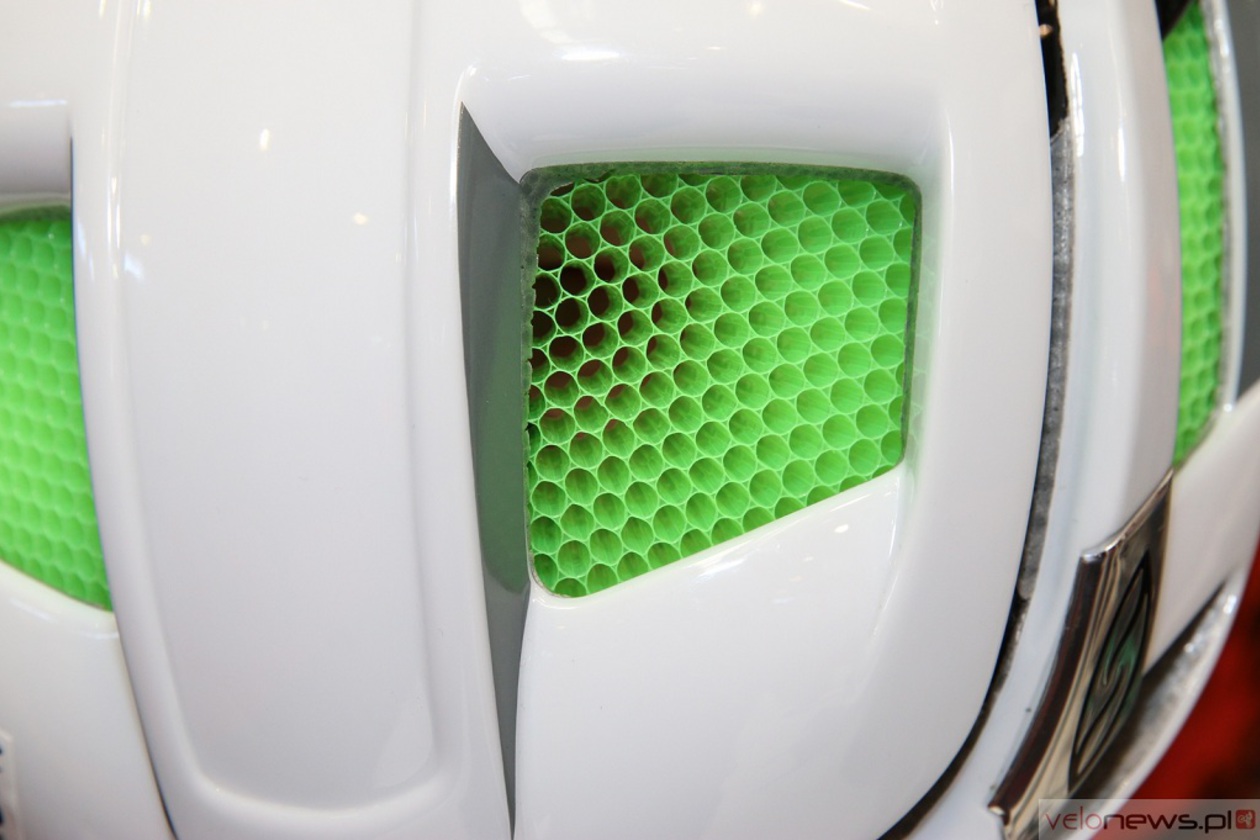

Gdy przyjrzymy się jaki ogromy skok technologiczny miał miejsce w dziedzinie kolarstwa od lat 70tych XXw. to aż trudno uwierzyć, że w dziedzinie kasków ochronnych tak naprawdę jesteśmy nadal w latach 70tych. Owszem wygląd obecnych kasków jest całkowicie różny od ich starszych odpowiedników, lecz tak naprawdę zasada działania pozostała taka sama. Siła upadku rozpraszana jest za pomocą spienionego polistyrenu. Ten sam polistyren używany jest min. w izolacyjnych opakowaniach służących do transportowania żywności. Jeżeli weźmiemy pod uwagę jak ogromny przeskok miał miejsce także w dziedzinie materiałów, z których wykonywana jest odzież kolarska sytuacja nie wygląda dobrze. Podczas tegorocznych targów Eurobike zobaczyliśmy jednak pewną jaskółkę. Otóż na razie nieśmiało lecz pewnie do świata ochraniaczy wkracza materiał wykonany z kopolimeru o strukturze plastra miodu o nazwie Koroyd.

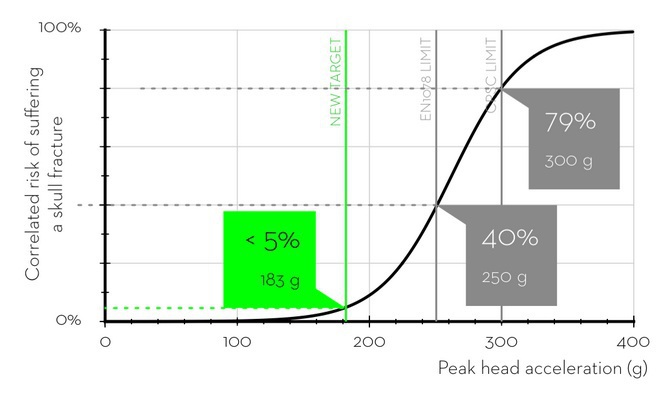

Materiał ten za wyjątkiem ceny, która jest o wiele wyższa niż stosowanego obecnie polistyrenu posiada same plusy. Mowa tutaj jednak tylko o cenie samego materiału. Na targach widziałem kaski już dwóch firm, których wypełnienie zostało wykonane z materiału Koroyd. Do marki Smith dołączyła szkocka Endura. Cena finalnych produktów nie odbiegała znacząco od cen produktów wykonanych z wykorzystaniem dotychczas dostępnych materiałów. Przejdźmy jednak do samego materiału. Materiał ten posiada strukturę plastra miodu, która sama w sobie jest jedną z najwytrzymalszych struktur znanych człowiekowi. Owy plaster powstał w wyniku procesu spawania ze sobą za pomocą gorącego powietrza rurek z kopolimeru. Każda rurka posiada ściankę wewnętrzną o bardzo małej gęstości oraz wysokiej odporności na ściskanie o grubości 0,09mm i ściankę zewnętrzną, która się lekko nadtapia w procesie spawania i służy do połączenia poszczególnych rurek w całość. Blok wykonany z materiału Koroyd, który będzie posiadał takie same parametry jak blok wykonany ze spienionego polistyrenu będzie od niego lżejszy aż o 40%. Wyobraźmy sobie kaski rowerowe lżejsze aż o 40%, przy jednoczesnym zachowaniu takich samych parametrów. Skupmy się jednak na chwilę na parametrach i normach bezpieczeństwa. Obecnie obowiązująca w europie norma wymaga aby maksymalne przeciążenie działające na ludzką głowę nie przekraczało 250g (EN1078). Amerykańska norma norma CPSC dopuszcza przeciążenie aż 300g. Jest to o tyle niebezpieczne, że przy obciążeniu 250g ryzyko pęknięcia czaszki wynosi aż 40%. Celem inżynierów, stojących za nowym materiałem jest osiągnięcie maksymalnego obciążenia działającego na ludzką głowę na poziomie 183g. Przy tym obciążeniu ryzyko uszkodzenia czaszki spada do poziomu 5%.

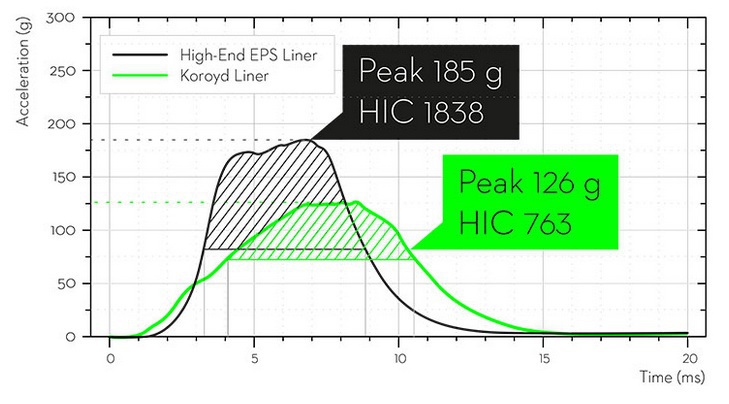

Także krzywa obrazująca rozkład obciążenia działającego na naszą głowę w czasie wypadku przemawia na korzyść nowego materiału. Maksymalne obciążenie jest dużo niższe i co najważniejsze nie narasta tak gwałtownie. Fakt ten wynika z własności mechanicznych materiału. Stosowany do tej pory w kaskach polistyren odkształcał się tylko w niewielkim stopniu. Po przekroczeniu wartości krytycznej po prostu pękał. W przypadku Koroydu sytuacja wygląda nieco odmiennie. Materiał pochłaniając uderzenie może odkształcić się aż do 84% swojej grubości przejmując obciążenie w sposób bardziej płynny.

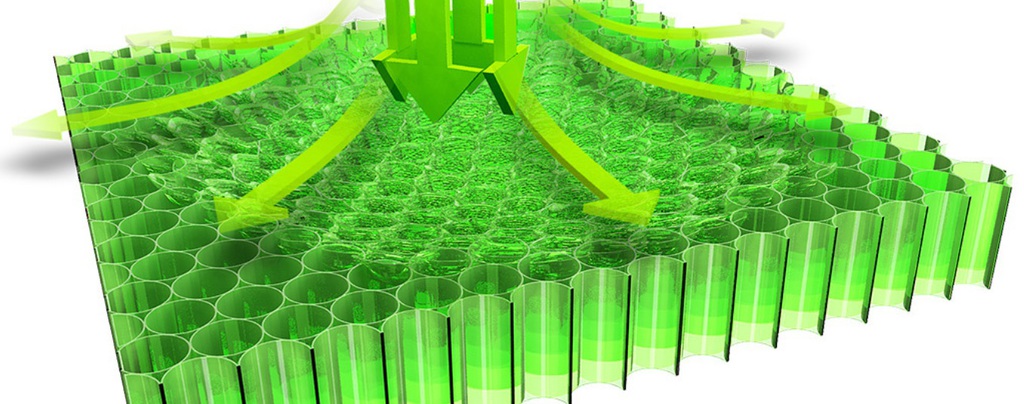

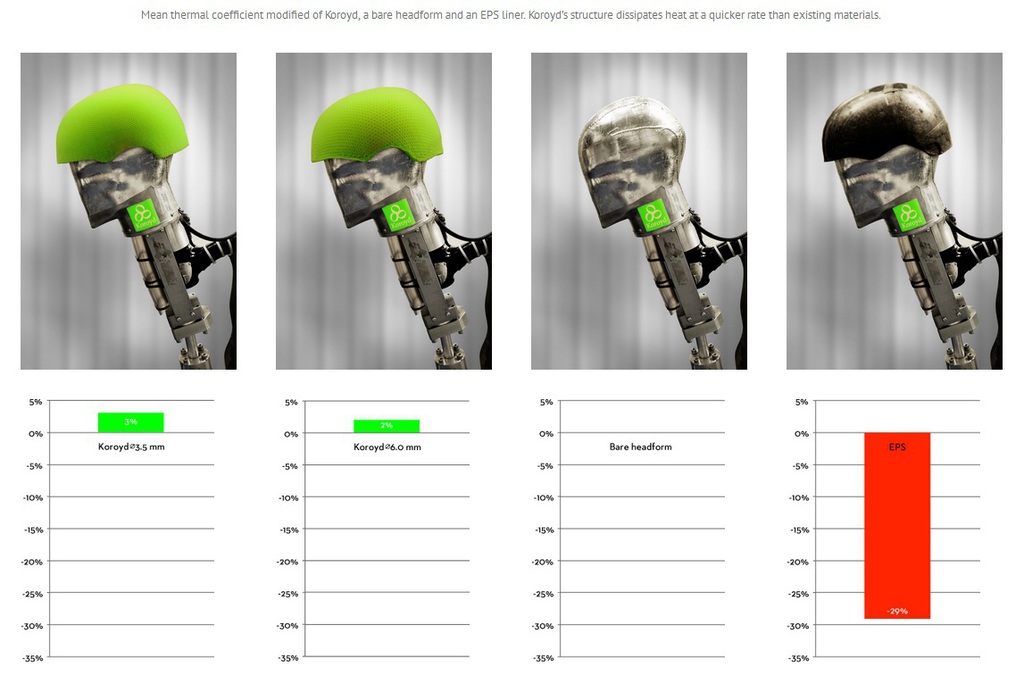

Kolejną niewątpliwą zaletą materiału są własności wentylacyjne. Stosowany do tej pory w kaskach polistyren tak naprawdę sam w sobie jest bardzo dobrym izolatorem. Wykonuje się z niego przecież min. popularne panele służące do ocieplania budynków. Do tej pory firmy wydawały olbrzymie pieniądze na badania w tunelach aerodynamicznych oraz prześcigały się w wymyślaniu coraz to nowych sposobów na poprawę przepływu powietrza w kaskach służącego poprawie wentylacji. W przypadku Koroydu rozwiązaniem jest sam materiał. Jest on bowiem połączeniem perforacji oraz kierownicy powietrza. Dobrze obrazuje to poniższe zdjęcie obrazujące poziom wymiany ciepła z otoczeniem w zależności od zastosowanego materiału. Jak widać nawet pełna skorupa wykonana z Koroydu nieznacznie, lecz jednak zwiększa stopień wymiany powietrza z otoczeniem w porównaniu do gołej głowy. Pełna skorupa wykonana ze spienionego polistyrenu jest głęboko w tyle. Doświadczył tego każdy, kto próbował intensywniej pojeździć w kasku BMXowym czy popularnym orzeszku.

Tak w skrócie wygląda proces produkcji materiału.

Zastosowanie materiału nie ogranicza się jedynie do kasków. Przykładowo szkocka marka Endura wykorzystała go do wykonania paneli ochronnych do plecaków oraz ochraniaczy rowerowych. Już widzę to zadowolenie amatorów cięższej jazdy, który nie będą "pływali" w trakcie upałów pod ochraniaczami. Co prawda sam panel jest jednorazowy lecz w razie wypadku nie musimy od razu wyrzucać całego ochraniacza. Wystarczy dokupić sam panel wykonany z Koroydu.

Storna producenta materiału ( http://koroyd.com ).

W tekście wykorzystano materiały pobrane ze strony http://koroyd.com

komentarze