Nowe technologie - Additive Layer Manufacturing

Na pewno większość z Was słyszała o terminie 3D Prototyping, a już na pewno o drukarkach 3D. Co to jest i co to ma wspólnego z rowerami. Powoli. Zacznijmy od początku. Drukarki 3D to urządzenia, które pozwalają wykonać prototyp dowolnej części. Plikiem wsadowym do druku najczęściej jest STL (stereolitography), który może być zapisany w dowolnym oprogramowaniu do projektowania 3D - Rhino, Autocad, Solidworks itd… Wyobraź sobie że projektujesz jakąś część rowerową np. ramę roweru z pełnym zawieszeniem. W programie projektujesz wszystkie profile, grubości, wewnętrzną strukturę i ich wzajemne połączenia, obliczasz wytrzymałości, grubości profili z uwzględnieniem materiału z jakiego ma być wykonany produkt ostateczny. Zakończyłeś modelowanie i wszystko wygląda świetnie, tylko że jest to na kompie. Jak to przenieść do realu? Z pomocą przychodzą wspomniane drukarki 3D.

No dobra, tylko jak wydrukować np. rurę albo cały przedni trójkąt z tymi wszystkimi zaokrągleniami, połączeniami itd. To dość proste. Wyobraź sobie stos kartek papieru złożony powiedzmy z 4 ryz, czyli 2000 kartek, jedna na drugiej. Dokładnie w takim sam sposób będzie przetwarzany Twój projekt w drukarce 3D. Każdy obiekt będzie pocięty na warstwy, z których każda będzie miała po kilka mikronów grubości. Przypomina mi się żart, jak jeden Szkot mówi do drugiego, że jego żona ukroiła tak cienką kromkę chleba, że miała tylko jedną stronę :)

Żeby było ciekawiej do dyspozycji mamy różne tworzywa z których wydruki mogą być wykonywane - są to w przeważającej części polimery, proszki a nawet metale i węgiel. Tak, tak, możemy sobie wydrukować karbonową ramę.

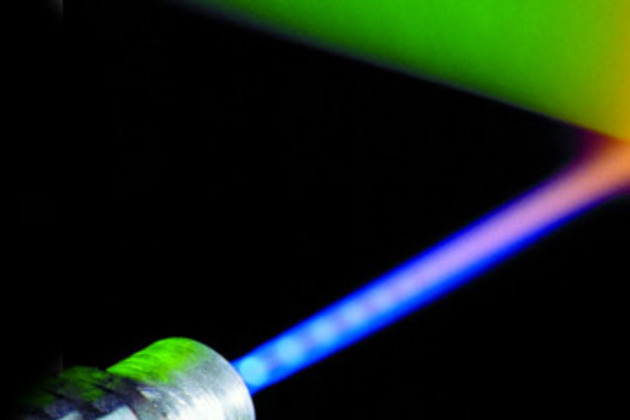

OK. Powiedzmy że samą ideę prototypowania 3D wyjaśniłem. Co dalej. Tak wydrukowaną część możemy użyć jako prototypu i wykonać kolejne poprawki, sprawdzać i testować. Jeśli wszystko jest ok, możemy ten sam plik zanieść do firmy która go w dalszym procesie obrobi i przygotuje formę, z której będziemy mogli tworzyć produkcję naszych teoretycznych ram. Sama jednak forma to wydatek rzędu kilkuset tysięcy złotych, a dalszy proces jest upierdliwy i czasochłonny. Mamy XXI wiek, kto by się chciał grzebać z tym wszystkim skoro można inaczej… Czyli jak? To proste. Z pomocą przychodzi nowa technologia o nazwie Additive Layer Manufacturing lub Laser Sintering. Co to takiego jest? Wróćmy na moment do drukowania 3D. Gotowy wydruk, choć prezentuje się znakomicie, ma jedną wadę - nie jest wytrzymały. Wystarczy potraktować go czymś cięższym i kasa wydana na wykonanie modelu poszła w błoto. W tym miejscu przychodzi nam na pomoc nowa technologia, w której wykorzystano laser do wzmacniania wykonywanej części. Czy to jest wytrzymałe? Tak. Już w tej chwili są wykonywanie implanty medyczne z metali, części do samolotów, rakiet i od groma innych gratów, do różnych zastosowań. Nie ma więc żadnego problemu żeby wydrukować części amortyzatora lub nawet cały rower :)

Implant kolana wydrukowany ze stopu Cobaltu i Chromu

Mało tego. Możemy wykonać dosłownie 1 sztukę danej części, nie ponosząc żadnych dodatkowych kosztów typu formy, wtryskiwanie, układanie itd itd. Jak już wspomniałem do wyboru są różne tworzywa typu karbon, stal, alu, polimery. Wszystko zależy od Waszej pomysłowości i do czego dany element ma służyć. Żeby jeszcze podsycić wyobraźnię dodam, że dzięki laserowemu wzmacnianiu obiektu, możliwa jest oszczędność wagowa wynosząca do 65% w stosunku do tej samej konstrukcji wykonywanej klasycznymi metodami (np. alu lub stal). Już za niedługo będziecie mogli w zaciszu domowym projektować sobie własne części, by następnie wysłać je na ftp drukarni 3D i za dwa dni odebrać przesyłkę z Waszą jedyną na świecie ramą, czy co tam wymyślicie… Jak Wam się podoba taka wizja?

komentarze