INTRO Exit - od marzeń do realizacji

Robert pochodzi z małego miasteczka Vráble niedaleko NItry. Swoją przygodę z rowerami zaczął od kupienia ramy RB Bandit DS, o której nie miał najmniejszego pojęcia co można z nią zrobić. Aż do wycieczki, podczas której poznał grupkę freeridowców od których dostał pierwszą lekcję i dalej już potoczyło się samo. Cykloza w czystej postaci. Był to rok 2002.

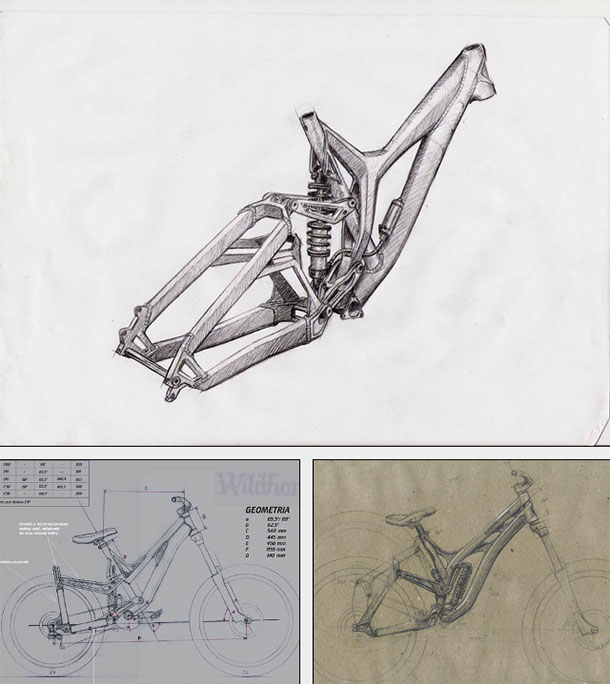

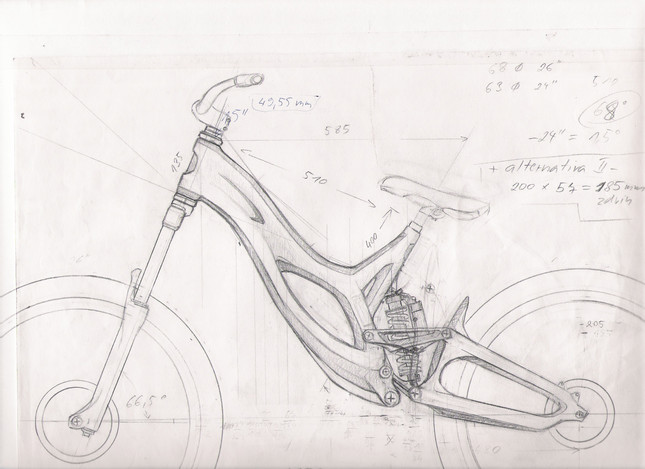

Mniej więcej na tą datę przypadają pierwsze próby szkicowania rowerów. Oczywiście większość szkiców była pozbawiona sensu, ale pozwoliła na poszukiwanie ideału. Po jakimś czasie projekty przybierały coraz bardziej realne kształty. Inspiracją Roberta w tym czasie były ramy Intense M1 i Specialized Big Hit, no i oczywiście RB. Po pewnym czasie projekt nabrały coraz bardziej indywidualnych kształtów. Jako aktywny zawodnik miał okazję pojeździć na kilku maszynach, dięki którym zaczął rozumieć problematykę funkcjonowania zawieszenia. Te doświadczenia były początkiem kolejnych projektów.

Pierwsza poważniejsza próba wykonania prototypu nastąpiła przy koncepcji INTRO G 0.0. Prototyp powstał z lnu w skali 1:1 na rdzeniu polistyrenowym.

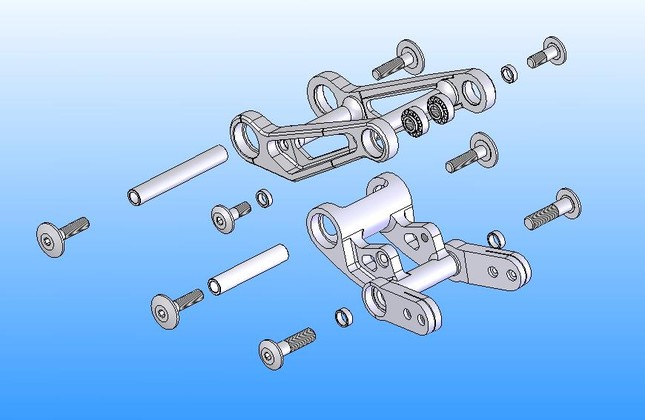

Projekt systemu zawieszenia miał 1,5 roku, gdy odkrył jego podobną odmianę w Banshee Legend MK1. W tym czasie Robert miał już kilka pomysłów na konstrukcję i zaczął coraz poważniej przymierzać się do modelu Exit. Po opracowaniu wszystkich detali, zaczął produkcję potrzebnych elementów z aluminium. Niektórych części użył ze zniszczonej ramy Intense Socom. Wszystko zaczęło ze sobą grać. Zaczął się etap poszukiwania pieniędzy na budowę ramy. Przerwa trwała prawie dwa lata. Na początku zeszłego roku prace zostały wznowione.

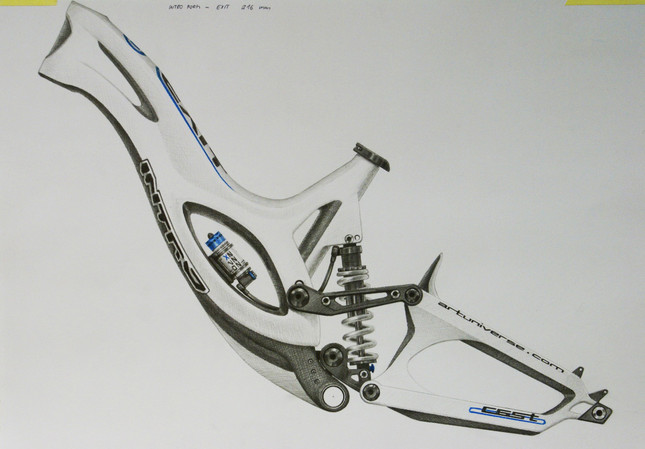

Robert dopracował szczegóły i tak zmodyfikowany model został skierowany do produkcji formy. Kilka razy zmieniał sposób klejenia warstw, by w końcu zdecydować się na technologię monocoque.

Po wykonaniu negatywnych form, rozpoczął się żmudny etap klejenia. W pierwszej kolejności utworzono podstawowy szkielet z 3 warstw tkaniny, którą przyklejono do aluminiowych insertów. Później obklejono resztę i połączono razem. Części trzeba było odizolować za pomocą włóŻna szklanego aby nie nastąpiło połączenie aluminiowych detali z włóknem węglowym. Potem ustabilizował newralgiczne elementy ramy, a w najważniejszych miejscach użył jednokierunkowego karbonu, aby zyskać maksymalną wytrzymałość przy zachowaniu niskiej wagi. Po wykonaniu jednej i drugiej strony ramy połączył obie w całość. Ostatnim etapem było szlifowanie nadmiarowego materiału. Potem pozostało już tylko malowanie i poskładanie roweru w całość.

Efekt? Jak widać na poniższych zdjęciach.

komentarze